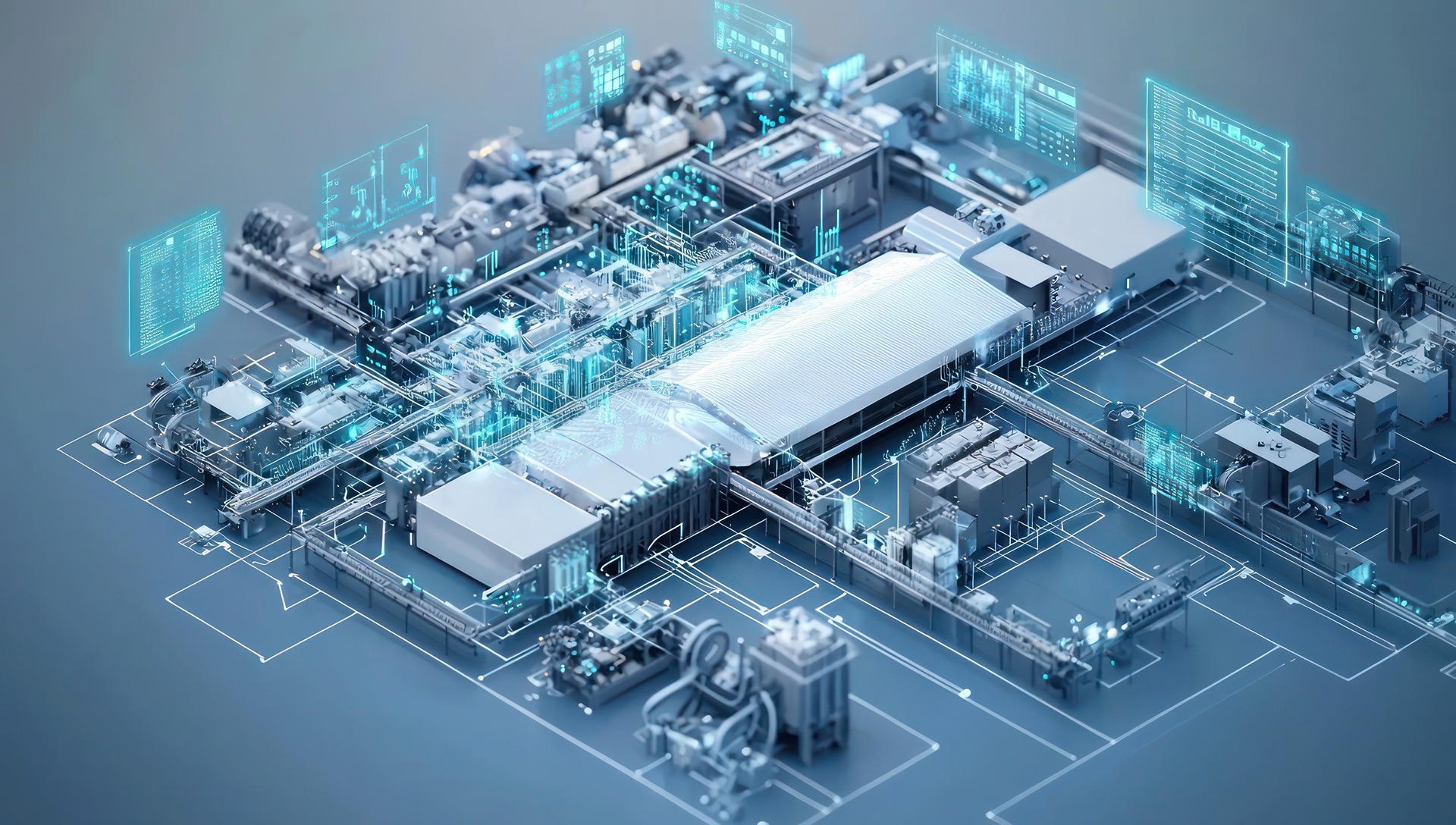

Industrie 4.0 ist längst nicht mehr nur ein Schlagwort, sondern gelebte Realität in zahlreichen Unternehmen weltweit. Intelligente Maschinen, vernetzte Prozesse und eine nahtlose Datenintegration verändern Produktionsumgebungen tiefgreifend. Dieser Wandel bringt sowohl Chancen als auch Herausforderungen mit sich. Die Geschwindigkeit, mit der neue Technologien entwickelt und eingeführt werden, erfordert ein hohes Maß an Anpassungsfähigkeit. Unternehmen, die frühzeitig auf smarte Komponenten setzen, profitieren nicht nur von effizienteren Prozessen, sondern auch von höherer Qualität und geringeren Ausfallzeiten. Die Vielfalt der eingesetzten Systeme reicht von einfachen Automatisierungslösungen bis hin zu hochkomplexen Steuerungen, die in Echtzeit reagieren. Dabei ist der Einsatz intelligenter Mess- und Erfassungssysteme ein entscheidender Baustein für den Erfolg.

Vernetzte Technologien als Basis

Der Kern von Industrie 4.0 liegt in der Fähigkeit, Daten aus verschiedenen Quellen zu sammeln, zu verarbeiten und nutzbar zu machen. Sensoren, Aktoren und Steuerungssysteme bilden ein fein abgestimmtes Netzwerk, das auf jede Veränderung reagieren kann. Durch die Kombination dieser Technologien entsteht eine flexible Produktionsumgebung, die sich nahezu ohne Zeitverlust an neue Anforderungen anpassen lässt. Maschinen und Anlagen sind heute in der Lage, miteinander zu kommunizieren und selbstständig Entscheidungen zu treffen. Dies führt zu einer deutlichen Reduzierung von Stillstandszeiten und optimiert den Materialfluss. Gleichzeitig werden Fehler schneller erkannt, was Ausschuss und Nacharbeit minimiert. Der Erfolg dieser Systeme hängt maßgeblich von der Qualität der eingesetzten Komponenten ab – von der Mechanik bis zur Sensorik.

Präzision in der industriellen Anwendung

Eine Schlüsselrolle in der modernen Fertigung spielt die Genauigkeit. Selbst kleine Abweichungen können in der Serienproduktion enorme Auswirkungen haben. Hier kommen hochpräzise Messsysteme ins Spiel, die Lage, Position oder Neigung von Bauteilen erfassen. Moderne Neigungssensoren ermöglichen es, selbst minimale Veränderungen sofort zu erkennen und an das Steuerungssystem weiterzugeben. Sie werden unter anderem in Bau- und Landmaschinen, in der Robotik oder bei der Überwachung großer Anlagen eingesetzt. Ihre Fähigkeit, in rauen Umgebungen zuverlässig zu arbeiten, macht sie zu einem unverzichtbaren Bestandteil vieler Anwendungen. Durch die Integration in übergeordnete Systeme lassen sich Prozesse nicht nur stabilisieren, sondern auch langfristig optimieren. Unternehmen, die auf diese Technologie setzen, verschaffen sich einen klaren Wettbewerbsvorteil.

Interview mit einem Branchenexperten

Im Gespräch mit Herrn Martin Scholz, einem erfahrenen Ingenieur für Automatisierungstechnik, wird deutlich, wie entscheidend die Auswahl passender Komponenten ist.

Welche Rolle spielen präzise Messsysteme in der Industrie 4.0?

„Präzise Messsysteme sind das Fundament, auf dem automatisierte Prozesse überhaupt funktionieren können. Ohne exakte Werte würden viele Anwendungen schlicht nicht die nötige Qualität erreichen.“

Wie hat sich die Sensorik in den letzten Jahren verändert?

„Die Entwicklung ist rasant. Sensoren sind heute kleiner, robuster und leistungsfähiger. Sie liefern in Echtzeit Daten, die früher nur mit großem Aufwand zu erfassen waren.“

Gibt es Branchen, die besonders profitieren?

„Vor allem Bauwesen, Fertigungsindustrie und Robotik. Dort sind schnelle, genaue Messungen entscheidend, um Effizienz und Sicherheit zu gewährleisten.“

Wie wichtig ist die Integration in bestehende Systeme?

„Sehr wichtig. Ein Sensor entfaltet seinen vollen Nutzen erst, wenn er nahtlos in das Steuerungs- und Datensystem eingebunden ist.“

Welche Trends sehen Sie für die Zukunft?

„Mehr drahtlose Kommunikation, energieautarke Sensoren und noch engere Vernetzung mit KI-basierten Auswertungen.“

Welche Herausforderungen bestehen bei der Umsetzung?

„Die größte Herausforderung ist oft nicht die Technik selbst, sondern die Anpassung bestehender Prozesse und die Schulung des Personals.“

Vielen Dank für die interessanten Einblicke.

Checkliste für den Einsatz smarter Komponenten

-

Passende Technologie für den jeweiligen Anwendungsbereich auswählen

-

Schnittstellen zu bestehenden Systemen sicherstellen

-

Langfristige Wartung und Kalibrierung einplanen

-

Umgebungsbedingungen (Temperatur, Vibration, Feuchtigkeit) berücksichtigen

-

Zukunftsfähigkeit und Erweiterbarkeit prüfen

-

Schulung der Mitarbeiter sicherstellen

Industrie 4.0 im täglichen Betrieb

Die praktische Umsetzung von Industrie-4.0-Konzepten zeigt, dass der Erfolg vor allem von der Integration abhängt. Smarte Komponenten sind nur dann wirkungsvoll, wenn sie als Teil eines Gesamtsystems arbeiten. Dazu gehört die Abstimmung zwischen Maschinen, Software und Personal. Ein vernetzter Betrieb kann Stillstände erheblich reduzieren, da potenzielle Probleme bereits erkannt werden, bevor sie auftreten. In der Fertigung ermöglicht dies einen nahezu unterbrechungsfreien Betrieb, was insbesondere in Branchen mit hohen Produktionsvolumina entscheidend ist. Zudem erlaubt die Datenerfassung in Echtzeit eine kontinuierliche Optimierung der Prozesse. Das führt nicht nur zu Kosteneinsparungen, sondern auch zu einer höheren Produktqualität.

Sicherheit und Zuverlässigkeit als Priorität

Ein weiterer entscheidender Faktor beim Einsatz smarter Komponenten ist die Betriebssicherheit. Fehlfunktionen können nicht nur Produktionsausfälle verursachen, sondern auch zu gefährlichen Situationen führen. Aus diesem Grund müssen alle eingesetzten Systeme hohen Qualitätsstandards entsprechen. Regelmäßige Prüfungen und Wartungen sind unerlässlich, um die Funktionsfähigkeit langfristig sicherzustellen. Auch die Redundanz bestimmter Systeme kann sinnvoll sein, um bei einem Ausfall schnell reagieren zu können. Besonders in sicherheitskritischen Bereichen wie im Bauwesen oder in der Medizintechnik ist dies ein unverzichtbarer Aspekt. Die Kombination aus Präzision, Stabilität und Ausfallsicherheit macht smarte Komponenten zu einer tragenden Säule moderner Industrieprozesse.

Zukunftsaussichten und Innovationen

Die Entwicklung smarter Komponenten steht erst am Anfang. Fortschritte in der Materialforschung, der Mikrosystemtechnik und der künstlichen Intelligenz eröffnen völlig neue Möglichkeiten. In Zukunft könnten Sensoren noch stärker mit Auswertungsalgorithmen verschmelzen, um nicht nur Daten zu liefern, sondern auch direkt Handlungsempfehlungen zu geben. Auch die Energieversorgung dieser Systeme wird sich weiterentwickeln, sodass mehr Geräte energieautark arbeiten können. Für Unternehmen bedeutet dies, dass Investitionen in moderne Technologien nicht nur aktuelle Prozesse verbessern, sondern auch die Basis für zukünftige Innovationen legen. Wer heute in smarte Komponenten investiert, sichert sich einen Vorsprung für die kommenden Jahre.

Der ganzheitliche Nutzen smarter Komponenten

Zusammenfassend lässt sich sagen, dass smarte Komponenten nicht nur ein technisches Upgrade darstellen, sondern ein zentraler Baustein für die Wettbewerbsfähigkeit sind. Sie verbessern die Präzision, erhöhen die Effizienz und tragen zur Sicherheit bei. Gleichzeitig ermöglichen sie eine nachhaltigere Produktion, indem Ressourcen gezielter eingesetzt werden. Unternehmen, die in diesem Bereich aktiv sind, profitieren von einem stabileren Produktionsfluss und einer höheren Kundenzufriedenheit. Der Einsatz intelligenter Technologien ist daher nicht nur eine Frage der Technik, sondern auch eine strategische Entscheidung, die weitreichende positive Folgen haben kann.

Bildnachweise:

dlyastokiv– stock.adobe.com

Muhammad– stock.adobe.com

Coloures-Pic– stock.adobe.com